芯片资讯

- 发布日期:2024-01-05 13:09 点击次数:202

比亚迪销量从2008年的17万台提升到2022年的186万台,并在2023年喊出冲击400万台销量的宏伟目标,将一众欧美日合资品牌吓得够呛。当然比亚迪褒贬不一的供应链垂直整合能力是其致胜的法宝,但比亚迪自从2008年在F3上推出第一代DM混动系统后陆续推出了刀片电池、CTB、易四方、云辇、八合一电机等核心技术,显著提升了产品竞争力,比亚迪这些关键技术在销量增长上也起到了至关重要的作用,那么本文将:

分享比亚迪平台关键技术以及特点

推测平台技术发展趋势和技术布局

希望能给大家带来一些信息和观点。 一、BYD平台关键技术及特点 比亚迪汽车技术覆盖电气化关键的电机,电控,电池以及传统的底盘技术:

比亚迪混动技术-双模DM

比亚迪电池技术-刀片电池

比亚迪电池技术-CTB

比亚迪电驱技术-易四方

比亚迪电驱动技术-八合一电机

比亚迪车身底盘以及控制技术-云辇

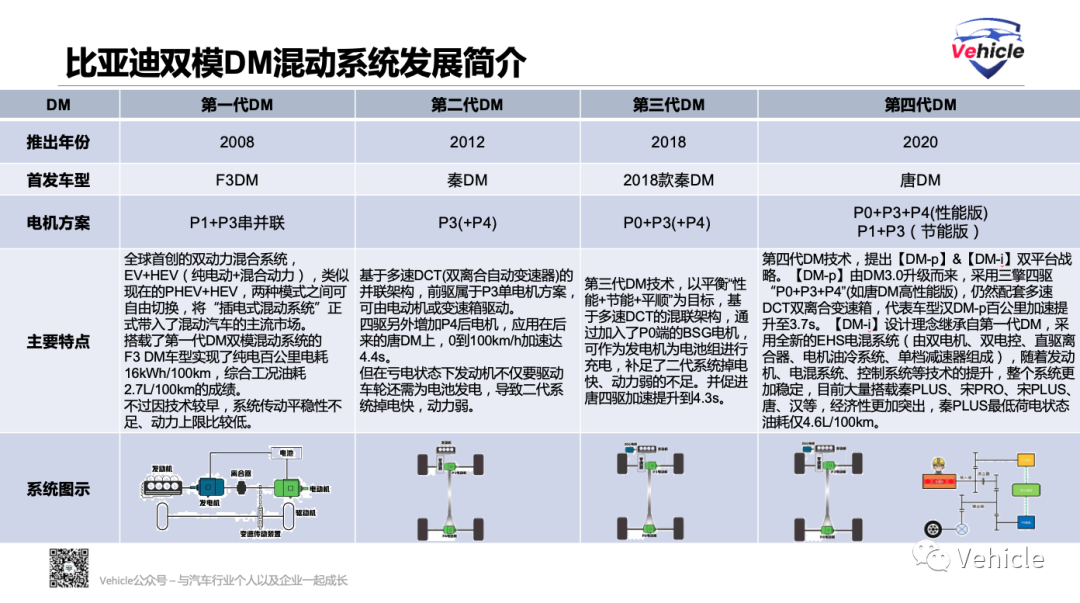

1,DM双模动力 比亚迪各阶段DM系统,为BYD众多车型提高产品竞争力起到了至关重要的作用,特别是在降低油耗、提升里程方面,将四代DM系统主要信息和特点整理如下:

2,刀片电池: 刀片电池(Theblade battery)于2020年3月29日发布,采用磷酸铁锂材料体系,首搭“汉”车型。 为了在车身底部空间有限的情况下,进一步提升电池包的容量,比亚迪把电芯以阵列方式直接装到电池包壳体内(省略了把电芯组装成模组这一步)。这种设计能够在保持电池包强度的前提下省去了横梁、纵梁以及各种螺栓等附件,从而提升电池包壳体内部的空间利用率,实现电池包总容量和能量密度的提升。 同时结合刀片电芯和蜂窝结构的特点,刀片电池具备超级安全、超级强度、续航高、寿命长、适配车型多的特点。续航方面,大幅提高了电芯体积利用率,可以达到60%,以比亚迪汉为例,电池能量可做到85kWh,续航里程突破600km 。在安全方面,通过了电池安全测试领域的最高要求-针刺测试,并通过七重安全维度测试,涵盖内部短路、外部短路、过充、碰撞、高压、连接以及危险气体,强度方面,成功挑战了极端强度测试-46吨重卡碾压测试,具备挤压不起火、不爆炸特性;寿命上,满足充放电3000次以上,满足车辆行驶全生命周期需求。 适配车型上,刀片电芯可以通过调整电芯容纳腔数量、排布数量和是否组成模组来适配众多规格的车型,以满足企业的整体战略。另外相对于三元锂,成本优势也比较明显。不过在低温性能上,下限为-20℃时,电量会衰减到60%-70%,较三元锂差。 3,CTB 比亚迪在2022年5月20日,海豹首搭CTB上市。为了提升电量,CTB技术将电池包上盖与传统结构的车身底板集成,构成上盖、电池、托盘的整车三明治结构,将原来的底壳-电芯-上盖“电池三明治”,调整为底壳-电芯-车身,成为新“三明治”。 能量上,动力电池的系统体积利用率从60%提升至66%,系统能量密度提升了10%。整车扭转刚度上,有显著提升,以海豹为例,其车身扭转刚度达到了40500N·m/°,不仅使整车安全性提升,也让车辆的操控响应更加灵活。在几何空间上,可以去掉原来需要的电池与车身的间隙,并减少一层车身地板,总体上可以为整车贡献约10mm的垂向空间,以此降低质心。当然能相应地降低重量和成本。不过在维修性上,需要非常注意电池与车身之间的密封质量。 4,易四方 比亚迪在2023年1月5日,发布了带易四方平台技术的仰望U8,一套融合感知、控制和执行的分布式四电驱系统。 结构上,前后桥各有两个电机,同一车桥上的两部电机通过各自的减速器将动力传到车轮,每个电机独立控制车轮运动,实现轮间动力完全解耦。电机均有独立的控制器,采用800V+SiC技术,将系统效率提升到97.7%。感知方面,结合雷达、摄像头等智能驾驶传感数据实现对车辆运动状态不间断的全方位感知,从而为后续的决策、执行环节提供感知数据。控制环节,搭载“中央控制单元+动力、车身和底盘三域控制器”协同的电子电气架构,中央控制器与各域间通过以太网联接,实时互通感知信息和控制策略,实现四轮精准和多样化独立控制。这使得车辆可以解决日常行驶中容易出现的爆胎、雪地打滑等重大风险,以及实现原地掉头功能。 5,八合一电机 2023年4月6日,比亚迪搭载全球首款八合一电驱总成的海豚上市,此电驱集成了驱动电机、减速器、驱动电机控制器、高低压直流转换器(DCDC)、双向车载充电器(OBC)、高压配电箱(PDU)、电池管理器(BMS)、整车控制器(VCU)八大模块。系统的功率密度相对于三合一的系统提升了20%,重量和体积分别降低了10%,系统综合效率高达89%。 其中,驱动电机:采用发卡扁线永磁同步电机、超薄硅钢片,电机功率提升40%,最高效率97.5%,且能够平台化覆盖70-270kw。减速机械机构:应用低摩擦轴承,导油式结构,提升润滑效果且降低搅油损失,齿轮精细设计降低齿轮滑移损耗,同时首次应用低粘度油品,传动最高效率97.6%。电机控制器:VCU、BMS、MCU(含DCDC、OBC、PDU配电升压类)深度集成,电控系统响应时间缩短90%。同时节省大量高压线束,模块体积缩小40%。 6,云辇 2023年4月10日,比亚迪正式发布行业首个新能源专属智能车身控制系统云辇,在电动化的基础上,强化了感知和决策能力,实现对车身的全方位的智能控制。在安全性方面,云辇能够有效抑制车身姿态变化,极大降低车辆侧翻风险,减少驾乘人员坐姿位移。同时云辇系统还可以在雪地、泥地、水域等复杂路况下,有效保护车身,避免因地形造成的整车磕碰损伤,确保整车安全性和稳定性,实现对人和车的双重保护。 云辇产品矩阵包含云辇-C、云辇-A、云辇-P、云辇-X等产品:

云辇-C智能阻尼车身控制系统,类似CDC,实现车辆舒适性和运动性的良好平衡。已搭载比亚迪汉、唐及腾势D9等车型。

云辇-A智能空气车身控制系统,即我们常说的空气悬架,让整车具备良好的舒适性、支撑性与通过性。将首搭腾势N7;

云辇-P智能液压车身控制系统,能够实现超高举升、四轮联动、露营调平等功能。云辇-P首搭仰望U8;

云辇-X 全主动车身控制技术,能够利用双目摄像头或激光雷达来识别前方路面起伏,预判式主动调整悬架系统状态,实现“0”侧倾、“0”俯仰、三轮行驶、车辆跳舞与原地起跳等高阶功能。首先搭载仰望U9。

Vehicle文章《从比亚迪“云辇”看汽车技术最后的堡垒-底盘悬架》也写了相关内容,可以点击查看。

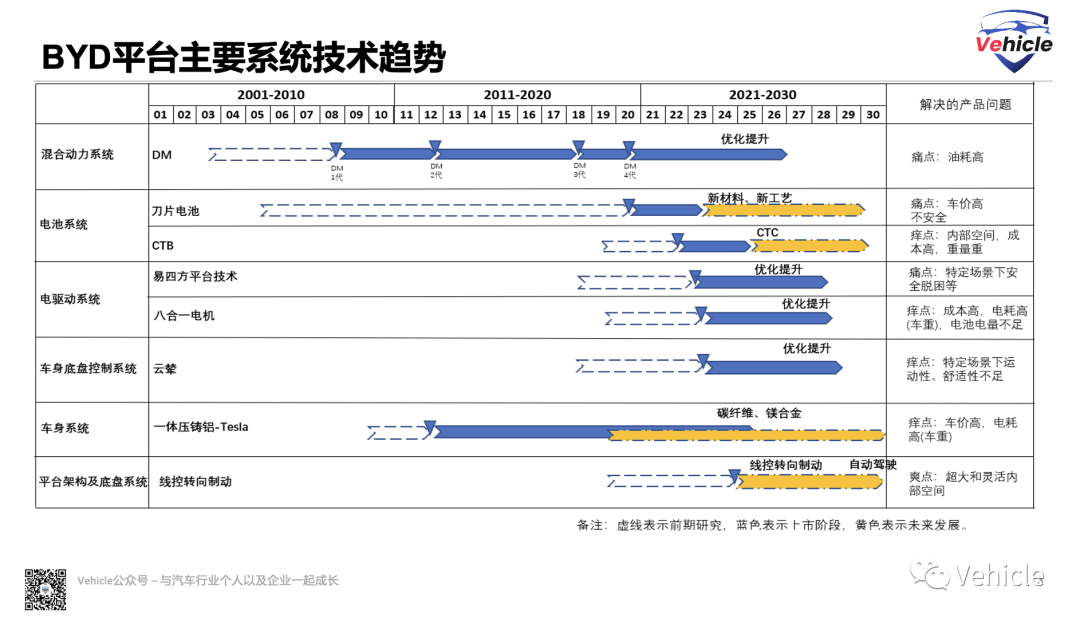

二、平台主要技术趋势推测 下面借用产品开发的一些思维,对PT混动系统、电池系统、电驱动系统、车身底盘控制系统、车身系统和平台架构及底盘进行痛点、爽点和痒点判断,结合以往技术历史对未来的技术趋势进行推测,个人认为总体趋势如下图:

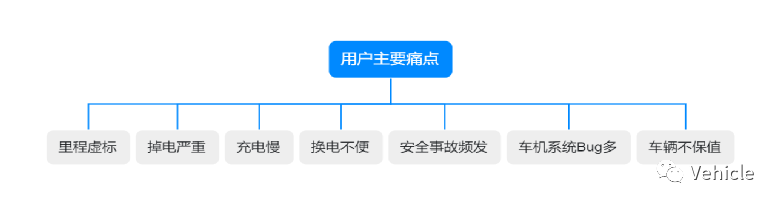

首先看看当前汽车市场客户端的几个重要痛点,根据2023经济观察报联合腾讯汽车进行的新能源汽车消费调查来看,其中几个主要的痛点都在里程、补能方面,因此充电和电池系统仍然是解决痛点的关键系统。

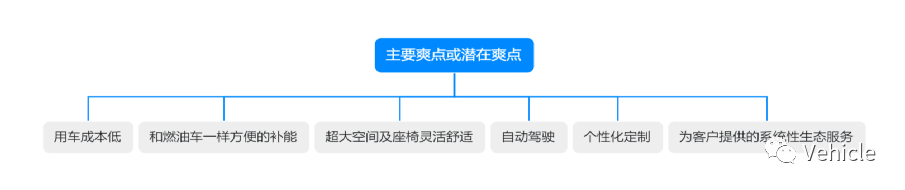

2023经济观察报联合腾讯汽车新能源汽车消费调查痛点 同时反向对客户爽点(有需求,并且能被即时满足)进行补充,个人认为如下几点是客户比较容易感知的爽点。平台架构各系统对用车成本、补能、超大空间及座椅灵活舒适、自动驾驶都有重要的影响。因本文仅针对平台部分研讨,非平台部分另行分析,下面就从平台各关键系统进行推测。

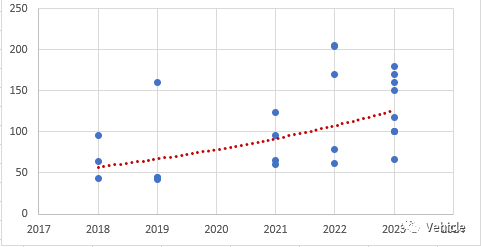

1,混动系统 比亚迪DM混动系统解决了油耗高的产品痛点,并有效地提高了车辆的续航里程,让顾客无里程焦虑问题。结合成本不高的PHEV电池(自研磷酸铁锂),也能很好的满足短途用电工况,节约用车成本。基于比亚迪先后尝试了串并联等各种方式,现在这套混动系统已经比较完善,现在的DM第四代(DM-i和DM-p)也可以充分满足节能和运动(非独立四驱)两个方面的顾客需求,个人理解这套系统后期比亚迪主要是优化提升。至于特殊运动需求的车型,比如极致越野,比亚迪会采用易四分的独立四驱系统。 行业内,对于传统主机厂,也基本都拥有自己的插混系统,根据自己的系统进行规划提升,随着这几年PHEV的纯电里程的提升,根据对中国市场25个各品牌PHEV车辆WLTC里程(纯电部分)趋势分析来看,2023年上市的里程平均为127km,其中中国品牌平均为146km。 个人认为新上市车型150到200km是一个比较理想的纯电里程范围,对普通的上下班一族是正好合适的纯电里程,同时用于长途出行也没有旅程焦虑的痛点。对于没有混动系统的新能源企业,基于这套系统的复杂性,建议采用与有混动系统的企业合作,或加大纯电车型里程的方式来避免巨大的投资和技术风险。当然采用增程这种折中的混动系统也可以,技术系统相对没有那么复杂。如果开发混动系统,从市场销量来看,基于电驱动车辆的加速性已经足够满足中国消费者的驾驶需求,大部分客户还是购买DM-i这种类型的混动车辆,各厂家可以优先考虑这种混联架构,足够平衡的"性能+节能+平顺"。

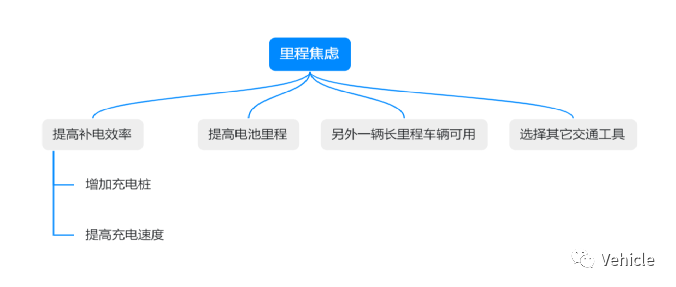

中国市场主流PHEV车辆WLTC趋势分析 2,电池系统 比亚迪基于刀片电池(磷酸铁锂体系)在成本(痛点)、安全(痛点)方面的优势,在混动和EV紧凑车市场具有较高的竞争力,并结合其强大的自研能力,即使在打价格战的情况下,比亚迪也能应对,个人预计比亚迪会在混动和EV紧凑车市场坚持此电池,并继续优化电池系统,结合CTB等其它系统释放的电池空间,进一步提升电池电量,以弥补磷酸铁锂电池能量密度不足的问题。另外在EV高端车领域,为解决里程焦虑(痛点)和低温性能问题,比亚迪预计也会推出其它材料体系的电池,比如三元锂、固态电池等。 行业内, 亿配芯城 如果要解决里程焦虑问题,主要有如下几个解决途径,针对电池系统,个人认为纯电里程和补能能力接近或达到普通燃油车的水平,能有效地解决大部分人长途里程焦虑的问题(当然如果出行目的仅是日常短途代步,普通里程即可满足)。

根据统计,到2022年底,中国加油枪约128万个,充电枪521万个,考虑到当前充电的补能效率严重低于加油,即使以后都能进行30分钟快充,也需要约2000万个充电枪才能与加油效率持平,但短期内补电效率还无法解决里程焦虑的问题。因此在电池里程方面,个人建议电动车达到600km左右的实际使用里程是一个比较合适的里程,也是一个人每天比较合适的驾驶里程,并尽量避开节假日高速上补能,而在终点补能。但现在大部分车辆的实际使用里程无法达到,特别是在低温天气下,根据电动车辆国家工程研究中心的研究,比较适宜的温度下里程可信度(相对于官方宣传里程)约0.85上下,即衰减约15%。较热的天气,可信度约0.8,衰减约20%。北方寒冷季节,里程可信度约0.6-0.7,衰减约30%-40%,温度越低衰减越厉害。就以置信度0.8来算,600km实际使用里程,电池可用里程需要达到750km,考虑到电量预留和电池特性,普遍性电池里程要达到780km,才能满足大部分地区需求。

天气 温度适宜(春秋天) 热天(夏天) 冷天(冬天) 里程可信度 0.85 0.8 0.6-0.7

各天气里程可信度 从能量密度来考虑,假设一个3000mm轴距、车宽2000mm的车型,电池重量约550kg,以780km的里程计算,假设平均电耗16kWh/100km, 780km需要约125kWh,系统能量密度需要227Wh/kg。因此个人认为如果在充电设备端不能有效地解决充电问题,需要使用能量密度足够的电池,结合电池各化学体系,磷酸铁锂没法满足这类需求,优化三元锂和选择其它化学体系是一个趋势。

电芯体系 磷酸铁锂 三元锂 钠电池 全固态 系统能量密度Wh/kg 140 250 350 500

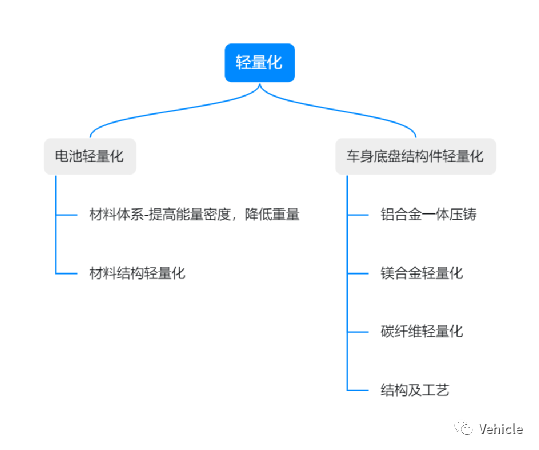

各类电池系统能量密度 3,电驱动系统 比亚迪易四方四驱技术,解决的是特定场景下的安全脱困问题,以此满足极限越野场景,个人认为属于解决局部场景下的痛点问题,但不适合作为所有四驱车型的解决方案,此方案可以充分展现企业的技术能力。对于行业,企业需要在独立四驱和非独立四驱之间进行选择,如果上独立四驱,需要调研独立四驱销量趋势和竞争对手情况,与投资进行平衡决策。针对普通消费者,非独立四驱电车就已经完全能满足加速需求。 八合一电机,个人认为在紧凑型车上是一个解决方案,可以降低成本、降低电耗,是企业技术能力的一个很好展现,但对客户的直接感受不明显。其它厂家如果要采用多合一的技术,还需要根据企业自身的技术能力和需要解决什么产品问题来选择几合一。个人认为八合一、七合一电机,不是常规企业必需的,在企业技术能力提升到一定水平后,可以作为锦上添花的提升。 另外,电驱系统是一个非常复杂的系统,特别是整套混动系统或驱动系统,后续专题研讨。 4,车身底盘控制系统 根据企业品牌定位,分成几档的思路非常好,普通车型采用普通弹簧或CDC(云辇-C),CDC可提升一定的舒适性和操稳;中端车型采用空气弹簧控制系统(云辇-A),适用于追求较高舒适性的乘用车;高端车型采用智能液压控制系统(云辇-P),能解决越野车型的特殊场景;超高端车型,在智能液压控制系统的基础上加上当前的智能感知设备,通过感知、计算决策、执行,协同控制(云辇-X),以将操稳和舒适性提高到最高水平。这些技术中,云辇-C和A比较常见,云辇-P在越野场景使用,云辇-X在赛车级场景使用,同时成本一个比一个高,因此企业需要根据自身车型定位做对应参考。个人认为,中国消费者大部分还是第一辆车或第一代用户,在驾乘感受上还是趋向于舒适性优先,在成本允许下优先做到舒适。待中国的汽车文化有了足够的沉淀(类似欧美发达国家的汽车文化),用户发展到几代的情况下,追求操控的人数预计会持续增加。 5,车身系统 纯电车型重量偏重,导致电耗过高,里程不足,这是里程焦虑问题的一个非常重要的原因,因此轻量化是这几年一个不得不解决的问题。如下图,除了电池轻量化之外,车身底盘结构件轻量化是比较重要的区域,比如采用铝合金、镁合金和碳纤维等,同时这些材料都可以做成复杂形状的零件,用一个零件代替很多零件,减少零件数量和制造工艺成本。如果随着规模化推进,能解决成本的问题,推荐大家大量使用,建议形成OEM产业联盟,整合上下游资源,批量性地推进运用。当然还需要根据车型定位来考虑重量在整车中占据的重要度。其中一体压铸铝合金,如果企业能拥有自己的上游资源,将零件成本控制在约35元/kg以下,相对于钢车身,铝合金是基本能成本持平,同时大幅度降低重量,并降低工艺成本,不过压铸设备一次性投资较大。对于碳纤维,个人还是比较看好它的运用,在细分市场,比如高端汽车、氢燃料汽车,还是有比较大的机会。

材料 密度 kg/l 汽车零件成本 元/kg 备注 钢 7.85 12 价格仅供参考,各个厂家原材料上下游策略差异大,同时不同区域零件性能差异也比较大,价格差异很大。 铝合金 2.7 50 镁合金 2 100 碳纤维 1.5-1.8 2000

各主要轻量化材料密度和成本 6,平台架构及底盘系统 在整体平台架构方面,首先说说CTB和CTC,CTB除了获得一些空间、成本和重量外,也可以选择将空间释放给电池,以增加电池电量,个人猜测比亚迪待CTB在首发车型上验证充分后,会进一步推广到其它纯电车型,以提高续航(受限于磷酸铁锂能量密度限制)。至于CTC,在电池区域对内部空间、成本和重量的贡献类似CTB,但CTC将底盘和车身进一步整合,可以更加有效地扩大机舱或乘员舱内部空间,并且随着车身底盘一体压铸技术的成熟,整车又可以回到非承载车身,以支持更加灵活的上车体。同时,汽车乘员舱内底盘系统的转向和制动的位置,与前面提到的爽点“超大空间及座椅灵活舒适”、“自动驾驶”和“个性化定制”的实现有重要的关联性,如果采用线控转向和制动,结合独立轮边电机,可释放大量的乘员舱内部空间,成为产品的一个重要爽点。个人还是比较看好线控、独立轮边电机和CTC在平台上的应用,当然这里还有一些技术问题需要平衡,比如平衡减震器和机舱或乘员舱内部空间,平衡轮边集成模块的各项性能,平衡维修成本等。 三 小结 世界变化快,我们难免跟不上时代,一些企业做大做强了,跑在了前面,我们就会很焦虑。建议自己不慌乱,不因短期失势而气馁,行业巨变时,机会就很多,并且全球和中国新能源市场还是一个远远没有饱和的市场,我们能做的是努力观察强大对手的边界,在他们的边界(技术、地域等)之外寻找破局点,并且结合一些方法来了解和分析行业,争取把握行业的脉络,走出一条长期成长的路线,当然这是一个非常复杂的研究过程,不是三言两语可概述清楚的,有兴趣的同行可以在文章后留言,大家一起研讨。新能源汽车行业是碳经济体上的一个重要面,各条技术路线构成了很多线,各个技术点在这些线上,单纯的从这些点和线来判断技术趋势是很难把握的,还是需要回到整个行业和经济体中来看。可以先问这几个问题: 我们的技术为谁解决什么问题?是痛点、痒点,还是爽点?是整个行业(面)都需要解决这个问题还是细分市场?竞争对手是怎么解决这个问题的? 回答这几个问题的同时,因这些重大技术还是公司战略的重要组成部分,还需要结合企业面对的问题、企业的组织能力和企业的长期愿景,对宏观环境(体)、行业趋势(面)、竞争对手(面+线)、客户的需求(点+线)进行分析,将问题和行业趋势、企业特点结合在一起进行战略决策,以指导企业长久健康发展。

复杂的点线面体

- 中国 Chiplet 芯粒产业全景整理:设计公司、封装专利、技术工艺及相关企业2025-08-28

- Cyclone系列FPGA:高性能可编程逻辑解决方案的技术解析与应用场景2025-08-25

- 纵行科技参加“十四五”国家重点研发计划课题“工业化建造自动识别与数据采集(AIDC)成套技术”工程试点2024-01-17